5 - Dégazage HF

L'élimination des gaz occlus dans les parties métalliques peut être obtenue de diverses manières durant la phase finale de pompage/fermeture du tube :

- passage direct de courant, ceci étant à priori réservé au filament dont l'élévation (progressive) en température sera facile à obtenir

- la grille peut également être dégazée en la traitant comme un filament, à condition de relier ses deux extrémités à l'extérieur de l'ampoule ; cela était déjà utilisé sur un type de triode TM spéciale (filament plus fragile)

- bombardement électronique : l'énergie cinétique des électrons percutant la plaque donne une élévation de température dans des conditions assez voisines de l'emploi futur du tube ; simple et efficace... les premières triodes TM étaient dégazées par application d'une tension alternative de 400 volts entre plaque et filament, il faut toutefois que le vide soit déjà acceptable pour éviter une ionisation dommageable pour le tube

- enfin le dégazage par induction à haute fréquence : dans cette technique le tube est entouré par une bobine parcourue par un fort courant a haute fréquence (en général 100 a 500 kHz) ; le champ magnétique induit des courants de Foucault chauffant directement le métal des électrodes. si le principe est, en apparence, simple, son application l'est beaucoup moins et ne fait pas l'objet de descriptions détaillées dans la littérature technique courante : on trouve bien quelques pages consacrées au sujet dans le numéro spécial Radio-Radar-Télévision de SCIENCE ET VIE en 1948. La même revue avait déjà abordé la question, en décembre 1945, mais en restant dans les généralités. Dans "Engineering Electronics" de RYDER, l'auteur se cantonne au coté théorique du sujet (fonctions de Bessel Bei/ber) sans aborder réellement le coté pratique. Par contre une dizaine de (bonnes) pages dans le "Manuel de l'électronique Industrielle" de la Bibliothèque Technique PHILIPS (1957) : très bon exposé à notre portée

Néanmoins ceci conduit à l'inévitable recherche de documentation complémentaire...

Résultat de ces recherches : deux livres qui décrivent avec minutie le sujet, depuis le projet initial jusqu'à la réalisation du générateur. Bien que datant de pas mal d'années (1950/55) ils ont le mérite de rappeler les principes de base qui sont souvent ignorés des ouvrages plus récents, plus "pointus" sur le sujet :

- "Pratique du chauffage électronique" par S.DUPERRIER(1952)

- "Générateurs électroniques de chauffage haute fréquence" par H. SOBOTKA (Dunod)

Plusieurs exemples de chauffage par induction donnés par ces auteurs font appel a des générateurs très puissants (2 à 10 kilowatts) ce qui conduit à des "monstres" hors de notre portée. Toutefois, à y regarder de plus près, tout espoir n'est pas perdu. Les puissances citées sont nécessaires pour plusieurs raisons :

- volumes, donc masses, relativement importants a amener à haute température, alors que, dans notre cas, il s'agit seulement de quelques grammes

- rapidité de la montée en température pour divers motifs dont deux sont classiques : dans le cas de la trempe superficielle des aciers il convient d'aller très vite pour chauffer fortement la surface sans que cette chaleur n'atteigne le coeur de la pièce

- enfin, et cela est commun à de nombreuses pièces industrielles souhait d'aller vite pour des raisons de productivité... rentabilité oblige... (Nous ne nous sentons pas concernés... )

Dans notre cas, au contraire, il ne faut pas aller (trop) vite, un dégazage rapide ne pouvant pas forcément être absorbé par la pompe, Et puis nous sommes patients - Par ailleurs un autre auteur indique qu'une puissance entre quelques centaines de watts et deux ou trois kilowatts est suffisante pour dégazer des pièces petites a moyennes... la situation devient moins sombre. L'espoir revient encore plus à la lecture du manuel R.C.A TT4 donnant un exemple d'emploi d'une grosse triode 833 dans un montage plus à notre portée (Fig 4.15 Le schéma est celui d'un très classique Hartley dans la version alimentée via une self de choc, le circuit d'auto-polarisation permettant la mesure du courant grille.

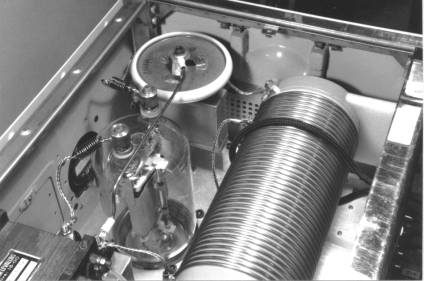

On notera dès à présent la taille respectable des selfs. Aprés quelques calculs préliminaires (forcément optimistes) il est décidé de se lancer dans l'aventure, celle-ci débutant par la chasse aux composants dont certains sont a des années lumière de la TTL ou autres microprocesseurs. Une fois les composants réunis, d'origine "surplus" le plus souvent, le plus ingrat reste à faire... la phase "tolerie-chassis" dont la réalisation est pour le moins peu motivante, le résultat final apparaissant plus loin. La carcasse d'un générateur BF FERISOL défunt sert de base à la tolerie où s'exerce l'art d'accomoder les restes en récupérant au passage certains composants. Le schéma retenu est celui du manuel RCA avec des modifications minimes. Toutefois la 833 du schéma originel, longtemps espérée, est remplacée au dernier moment par une TB3/1OOO Phillips présentant certaines similitudes, une E1200- SFR/CSF pouvant également être utilisée.

Les principales caractéristiques de la TB3/1000 sont les suivantes :

- filament 12 volts sous 9 ampères

- tension plaque maxi. 3000 volts

- pente 8ma/V

- gain 31

Utilisable jusqu'à 20 MHz, elle est munie d'un support très spécial. Avant d'aller plus loin il nous faut insister sur le grand danger présenté par un montage utilisant une tension de plus de 2500 Volts... Porter une paire d'épais gants de caoutchouc est une protection indispensable durant la période des essais, avant la mise sous capot métallique de TOUT l'appareil. Mieux vaut prévenir que guérir... Si guérison il y a.

Ayant subi pareille mésaventure, il y a de nombreuses années, nous savons que le principe voulant que l'on garde "une main dans la poche" durant les interventions sur les montages utilisant une tension élevée ne protège nullement au moment ou ladite main se précipite pour rattraper au vol quelque chose... qui est forcément sous tension. Enfonçons encore le clou : le fait de porter des gants de protection ne doit pas être une incitation à travailler sous tension.

Au contraire, il faut les assimiler à des gants de métal, interdisant de fait tout contact volontaire ou non avec des éléments sous tension, simple effort de volonté. Opérer avec réflexion, sans précipitation, la mise au point doit être faite suivant une séquence établie à l'avance, par écrit, et dont on ne s 'écartera pas.

On objectera peut être que toutes ces précautions auraient été superflues avec un générateur transistorisé, donc avec des tensions plus raisonnables. Certes... mais les problèmes auraient été différents : alimentation délivrant un très fort courant, mise en parallèle de nombreux transistors pour obtenir la puissance désirée, précautions contre les court-circuits en sortie... Les deux possibilités, tube ou transistors, avaient des arguments à faire valoir...

En fait, avouons le, nous avions envie de retrouver les joies procurées par la réalisation de divers "linéaires" il y a trente ans. Ceux qui n'ont pas connu l'émotion de voir s'allumer le filament d'un tube de puissance respectable ne peuvent pas savoir... Continuons donc.

Avant de passer à la réalisation de l'inducteur il faut vérifier la puissance disponible en sortie du générateur, sur une charge correspondant à la résistance interne dudit générateur. Toutefois l'instrumentation habituelle basée sur un système 50 ohms est de peu d'utilité ici où nous serons confrontés à l'emploi de charges de quelques ohms au maximum. De même les connecteurs habituels des familles "N" "UHF" ou encore "BNC" sont tout a fait inadaptés au passage d'un fort courant HF, leurs dimensions, en particulier la BNC, ou encore leur résistance de contact amenant des pertes excessives. Force sera donc de réaliser les connexions au moyen de cosses soudées, de taille respectable, avec un serrage énergique par vis et écrou. Quant à la charge en elle-même les résistances de quelques ohms capables de dissiper des centaines de watts ne courent pas les rues. Donc une construction "maison" est inévitable. Deux approches sont possibles : groupement en parallèle d'un grand nombre de résistances dissipant un watt, comme cela se pratique parfois en émission d'amateur. Avec 500 (bigre!) résistances de 2500 ohms on obtient une charge de 5 ohms, peu coûteuse, très acceptable moyennant quelques précautions dans une réalisation qui n'est pas évidente au départ. La deuxième solution, plus aléatoire quant a sa disponibilité, réside dans l'emploi de résistances SILOHM de la société Le Carbone Lorraine... (retour 30 ans en arrière où nous utilisions ce type de résistance, en 50 ohms, comme charge fictive en émission ondes courtes. Nous avons donc utiliser à nouveau des résistances, type RS1 de 13 ohms qui, avec un diamètre de 25 mm sur 250 mm de long, sont capable dissiper un nombre respectable de calories, surtout si on les ventile. Par mise en parallèle de quatre résistances nous obtenons environ 3,25 ohms valeur convenant bien aux essais envisagés. Toutefois les résistances parasites (serrage des connexions, section des câbles de liaison...) étant susceptibles de fausser les résultats, compte tenu de la très faible valeur de la charge en elle-même, il convient de vérifier cela en haute fréquence : ampèremètre à thermo-couple, voltmètre digne de foi et bien sur oscilloscope pour vérifier que le signal est raisonnablement sinusoïdal. Toutes vérifications faites nous trouvons 3,75 ohms et, ainsi équipés, pouvons ajuster les divers paramètres de l'oscillateur pour en obtenir la puissance maximale : position de la prise sur la self, valeur de la résistance de polarisation grille....

La mise au point sera grandement facilitée par l'emploi d'un auto-transformateur, genre VARIAC ou FERRIX, permettant de doser la puissance sur le primaire du transformateur haute tension. Ceci évite d'appliquer d'emblée la tension maximale a un montage en cours de réglage, au fonctionnement peu sûr. Sous 2700 volts et 440 mA nous obtenons 805 watts soit un rendement de 68%, la prise sur le circuit accordé étant à 8 tours de l'extrémité grille ; la résistance de polarisation grille valant 3820 ohms.

Avant d'aborder la réalisation de l'inducteur un retour en arrière s'impose pour préciser ce qui, en principe, aurait du être calculé au départ : la valeur du courant traversant l'inducteur, lui même découlant de l'échauffement désiré... Voyons cela de plus près :

La puissance demandée pour échauffer une masse métallique est donnée par :

P watts= 4,18 x Masse x Chaleur spécifique x Température / Temps

Dans notre cas il s'agit de porter aux alentours de 1000 degrés le tube en nickel (diamètre 10 mm, longueur 15 mm, épaisseur 0,3mm, poids environ 1,2g) constituant la plaque de notre future triode. La chaleur spécifique du nickel sera prise égale à 0,12 à la température moyenne de 500 degrés. Comme, à ce stade, nous sommes dans le flou le plus complet nous envisageons le cas (très pessimiste) où il faudrait 60 secondes pour arriver a nos fins.

Un rapide calcul donne un peu plus de 10 watts ce qui est des plus modeste. Même en accélérant un peu les choses en passant a 6 secondes il suffirait de guère plus de 100 watts donc, à priori, parfaitement dans nos possibilités. Maintenant il faut ajouter les pertes par rayonnement puisque tout corps chauffé tend à perdre une partie de sa chaleur dans l'espace environnant. La formule ci-dessous donne la puissance rayonnée en watts-centimètres carrés P watts-cm2= 0,572 x pouvoir émissif x (T1-T2)10-11 avec T1=température finale et T2=température de départ. L'ennui c'est que ces deux températures font référence au -273 degrés cher a Messieurs BOLTZMANN et KELVIN et que, de plus, il convient de les porter à la puissance quatre, chose que nous avons volontairement omise dans la formule. Avec une surface de près de 5 centimètres carrés nous devons ajouter environ 35 watts à notre précédente estimation. Au passage nous avons pris, tout à fait arbitrairement, 0,5 pour le pouvoir émissif du nickel, donc à mi-chemin entre un corps noir (1) et quelque chose offrant un aspect lisse et poli tel que l'aluminium qui descendrait à 0,1. En pratique le pouvoir émissif du nickel passe de 0,15 pour du métal brillant et lisse, à 0,8 après recouvrement par du carbure de nickel... hors de nos possibilités et pas forcément souhaitable dans le cas du montage actuel. Il convient d'ailleurs de méditer sur l'hypothèse de 35 watts de pertes par rayonnement vis-à-vis des 10 watts du calcul initial... Mais l'affaire va encore se gâter avec la puissance spécifique établissant le rapport entre la puissance à fournir et le volume du corps chauffé. Au passage nous avons fait l'impasse sur les pertes par conduction, dues aux liaisons entre le cylindre de plaque et la verrerie par les petites tiges de fixation, pertes au demeurant très limitées puisque le verre est déjà bien réchauffé. Egalement les pertes par convection ne nous concernent pas, l'ampoule de verre étant dépourvue de l'air pouvant véhiculer des calories.

La puissance spécifique (Ps) est obtenue en divisant la puissance totale définie précédemment par le volume du cylindre de nickel supposé plein ; soit, dans le cas le plus optimiste : (10+35)/1,18=38 watts par centimètre cube.

Partant de là on obtient le champ magnétique Ho de la bobine :

Ho= racine carrée de [( 7940.P.R)/ V Rs.F]

Formule qui reprend les éléments déjà définis avec R=rayon du cylindre, F=fréquence et Rs la résistivité du matériau à la température moyenne. On trouve un champ de quelques 200 oersteds et ensuite, en principe, aisément le courant dans la bobine dont les dimensions (diamètre longueur, nombre de tours) sont bien sur prépondérantes.... A nous MAXWELL, OERSTED, sans oublier un zeste de NAGAOKA.

Oui mais... nous avons déjà accumule pas mal de différences vis-à-vis des modèles relevant habituellement du chauffage par induction, dont, par exemple : décalage notable entre le cas général où l'épaisseur du métal est très supérieure à "l'épaisseur de peau", alors que dans notre cas elles sont comparables. En effet on assimile les corps creux à des corps pleins dès que l'épaisseur du métal dépasse 1,4 de la profondeur de pénétration ce qui n'est pas le cas.

Il convient également de tenir compte de l'entrefer entre le diamètre intérieur de la bobine et l 'élément à chauffer : entrefer qui est tenu le plus faible possible en pratique industrielle (quelques millimètres). Dans notre cas il y aura un bon centimètre entre l'inducteur et le métal a chauffer. Pour couronner le tout l'orientation à 90 degrés dans le champ n'est pas vraiment favorable puisqu'on admet que la charge est assimilable à une spire en court-circuit au secondaire d'un transformateur dont l'inducteur représente le primaire. Notons toutefois que 1'orientation à 90 degrés de l'axe concerne seulement des tubes du genre triode TM qui n'utilisaient pas le chauffage par induction. Les tubes plus récents avec positionnement dans l'axe de la verrerie sont plus aisément traités. Un exemple pour illustrer ce qui précède : un anneau diamètre 20 mm en fil de nickel de 0,5 mm est placé au centre d'un inducteur au cours d'un essai a puissance réduite. Orienté parallèlement au plan des spires de l'inducteur il passe au rouge cerise deux secondes après la mise en marche de l'oscillateur, alors qu'il s'échauffe, certes fortement, mais sans rougir en le faisant tourner de 90 degrés, et ce même après 20 secondes de chauffage. Donc le calcul du courant dans l'inducteur, pour avoir le champ défini plus avant, est forcément laborieux et doit être repris pour les diverses configurations de l'inducteur. En définitive il n'est pas rare d'aboutir à des courants de 200 ampères, ou plus, ce qui constitue un début de justification pour les fortes puissances évoquées en préambule. Et ce n'est pas fini.

Ce fort courant circulant dans la mince bande de métal réduite à l'épaisseur de peau du cuivre de l'inducteur, provoque des pertes complémentaires par effet Joule, et qui grimpent suivant le carré de 1'intensité... Histoire d'en rajouter un peu l'élévation de température due à l'effet Joule augmentera la résistivité du métal de la bobine qui voit sa température monter allégrement a 70 degrés (ou plus...) d'où nouvelles pertes. Nous vous ferons grâce du calcul, mais cela explique pourquoi certains inducteurs perdent plusieurs kilowatts par effet Joule dont les calories doivent être évacuées par circulation d'eau. Ayant ainsi noirci le tableau (la situation est grave mais pas désespérée) nous abandonnerons là les calculs purement théoriques pour revenir a la pratique...

(retour du fer a souder)

Le problème est simple : transformer nos 800 watts en courant maximum dans la bobine de quelques tours, donc sous impédance la plus faible possible. Plusieurs choix sont possibles :

- transformateur abaissant les 3,75 ohms des premiers essais sur charge ohmique en une impédance encore plus basse : peu réalisable en pratique vu les difficultés de réalisation (circuit magnétique-bobinage délicat, pertes inévitables)

- circuits classiques d'adaptation d'impédances dont deux exemples sont donnés ci-dessous : partant d'inducteurs présentant une charge évoluant dans la gamme 0,5+J 0,5 ohm à 10+J 20 ohms; ces réseaux sont particulièrement utilisés pour l'adaptation directe au circuit de l'oscillateur (impédance 1000 à 5000 ohms)

Finalement nous utilisons un simple circuit self-condensateur en série où ce dernier compensera la réactance de la bobine de l'inducteur pour obtenir une impédance faible, limitée en principe uniquement à la résistance ohmique de la bobine...

Donc revoilà l'inévitable effet Joule. Divers inducteurs réalisés suivant ce principe seront essayés en notant le temps mis à porter au rouge vif un tube en nickel servant d'étalon. Le courant dans la bobine étant évalué avec une sonde de courant dont une photographie à donné deux exemples : dans le premier cas la mesure s'effectue sur un shunt en dérivation, soudé sur le tube de cuivre de la bobine. L'utilisation (luxueuse dans le cas présent) d'une sonde de courant Tektronix 6016 munie de son amplificateur peut être évitée vu l'importance du courant. Une petite boucle de couplage introduite dans une branche d'une simple pince à linge (!) fait tout aussi bien 1'affaire une fois étalonnée par comparaison avec un thermo-couple. Avantage décisif : il est très facile de déplacer le point de mesure... Revenons au condensateur en série avec la self : devant résister au fort courant le traversant cela prohibe l'emploi des condensateurs habituels. Des condensateurs isolés au mica de petite valeur (ici 5 nF) sont utilisés un groupement en parallèle permettant d'ajuster la valeur finale. Pour la circonstance un bloc muni de fiches donne toute valeur de 5 nF à 100 nF par pas de 5 nF. Le nombre élevé de condensateurs diminue d'autant le courant qui traverse chacun d'eux et provoque un échauffement préjudiciable à sa survie. Deux inducteurs réalisés sur ce principe sont présentés ci-dessous le premier comporte 5,5 tours diamètre intérieur 40 mm en tube de cuivre de 6 mm, le condensateur série est obtenu par un groupe de 20 éléments. Le second, avec seulement 3,5 tours, à un diamètre intérieur de 67 mm. Le nombre de condensateurs en parallèle est déterminé en relevant le courant dans la bobine, sans toutefois prétendre à une précision illusoire vu la diversité des objets susceptibles d'être placés au centre de l'inducteur, donc plus ou moins perturbateurs d'un accord théoriquement parfait. Avec l'un ou l'autre de ces inducteurs on porte aisément au rouge vif le tube témoin évoqué plus avant ; toutefois le temps nécessaire est plus que doublé en utilisant le plus gros des deux. Ceci est la conséquence directe de l'augmentation sensible de l'entrefer entre bobine et tube de nickel, le couplage magnétique étant très diminué (le tube de nickel à seulement 15mm de long).

Ce qui précède peut paraître bien compliqué pour obtenir le dégazage de plaques ou grilles qu'il est possible de traiter par le simple "bombardement" électronique, plus aisé à mettre en oeuvre... En fait les deux méthodes sont complémentaires et il est habituel de dégazer par haute fréquence, sous vide, les métaux avant de les assembler pour réaliser un tube radio.

Dans ces conditions il est possible de conserver les pièces ainsi traitées pendant plusieurs heures, voire plusieurs jours, sans que l'air ne diffuse dans l'épaisseur du métal. Un simple dépôt en surface, aisément éliminé par la suite des opérations, se produisant dès la remise à l'air libre. Dans la pratique industrielle il est classique de dégazer sous haute fréquence avec une atmosphère d'hydrogène... ce qui nous dépasse quand même quelque peu...

Le plus grand autorise le passage d'ampoules de verre de grand diamètre... au cas où...

Le vidage d'un tube, même en disposant de pompes performantes, n'est pas une mince affaire, et nous citerons simplement deux auteurs ayant évoqué le sujet.

H. BARKHAUSEN, au début de son ouvrage sur "Les Tubes à Vide" note que "lorsque l'on a déjà atteint un bon vide des restes de gaz sortent on ne sait d'où ..//..une longue expérience est nécessaire pour posséder à fond la technique du vide"... Dans "Vues sur la Radio" Marc SEIGNETTE ne dit pas autre chose dans le chapitre sur le pompage des tubes.

Dans ces conditions nous ne pouvons que relativiser les nombreux problèmes rencontrés au cours de nos divers essais... Par exemple la fermeture du queusot est toujours une opération délicate, qui peut amener une dégradation sensible du vide obtenu, le verre fortement chauffé dégageant des gaz occlus. D'autant plus, dans notre cas, que le queusot d'un diamètre extérieur de 6 mm présente, malgré un petit rétreint local préalable, un volume de verre inhabituel dans cette dernière séquence de la réalisation.

Bref... après fermeture certains tubes ne présentant pas un vide aussi bon que souhaité il faut faire quelque chose... Le premier remède, connu depuis l'époque des "TM", consiste à survolter sensiblement le filament durant plusieurs minutes afin de vaporiser un peu de tungstène qui va se déposer sur l'ampoule et réaliser un "getter".

Bien qu'ayant fait ses preuves cette solution ne nous enthousiasme pas vraiment car il y a un gros risque de volatiliser définitivement le filament à la moindre fausse manoeuvre.

Par ailleurs il est connu, depuis les premiers tubes a rayons X, que le passage d'électrons dans une enceinte déjà bien vidée améliore le vide, conséquence de l'ionisation par chocs des molécules d'air, le tube devenant ainsi plus "dur".

Pour éviter l'emploi des tensions très élevées de ces tubes il suffit de produire un petit courant électronique au moyen de notre filament, qui sera peu chauffé, à peine plus que le début de l'émission électronique... quelques milliampères tout au plus... dans ces conditions la longévité du filament ne sera pas remise en cause.

Dans notre cas, pour obtenir le plein effet du principe, la tension positive attirant les électrons sera appliquée à la grille, une tension négative d'une dizaine de volts sur la plaque, valeur qui n'est pas critique, va attirer les ions positifs issus de la collision des molécules d'air avec les électrons.

A titre de sécurité une résistance sera placée en série avec la grille (ici 20.000 ohms...) afin d'assurer qu'un emballement de la situation, suite à une ionisation imprévue, ne produira rien de fâcheux. Ainsi, avec 200 à 250 volts sur la grille, nous retrouvons la configuration classique des jauges à ionisation, et qui sont également de belles... pompes. Ceci au point qu'il est souvent fait mention dans la littérature sur le sujet de la mise sous tension de la jauge le temps strictement nécessaire à la mesure du vide... afin de ne pas fausser cette mesure par l'effet de pompage local.

Dans ces conditions il est possible de "récupérer" des tubes dont le vide laisse à désirer, mais à condition de ne pas être pressé car l'opération durera des heures au lieu des minutes évoquées dans le cas du survoltage filament. L'amélioration du vide est en fait obtenue par la combinaison de l'ionisation et, au bout du compte, de la capture par le "getter" issu du tungstène qui s'évapore, certes plus lentement que dans le cas du survoltage filament, mais donne à la longue le dépôt grisâtre bien connu sur le sommet de l'ampoule.

Il faut néanmoins se rappeler que les molécules ainsi éliminées sont plus ou moins adhérentes au verre et qu'une température élevée de ce dernier est susceptible de les libérer à nouveau, ceci ne se produisant toutefois qu'au delà de 150/200 degrés, en fonction de l'état et de la nature du verre.

Il est bien sûr possible d'alimenter le tube de la manière habituelle, à savoir plaque positive et grille négative... L'ennui est que la grille va retrouver sa fonction de contrôle du courant électronique et il va y avoir contradiction entre une faible tension (négative) de grille autorisant le passage des électrons mais peu attractive pour le courant ionique. Dans le même ordre d'idée on retrouve la mesure de ce courant avec seulement -2 volts sur la TM, ce qui donne une polarisation moyenne (théorique) de -4 volts vis-à-vis du filament, ceci en supposant que tous ses points émettent une quantité d'électrons identiques.

Le type d'alimentation dit "inverse" est donc nettement plus intéressant, d'autant plus qu'il est également plus productif d'ions positifs, environ trois fois, et laisse toute latitude quant au choix des tensions mises en oeuvre.

Finalement le mieux étant encore de pouvoir passer indifféremment d'une configuration à l'autre nous utilisons un petit montage muni d'un inverseur donnant le choix de la tension appliquée à la grille et à la plaque. De cette manière il est commode de "traiter" le tube suivant la configuration "inverse", pour ensuite juger du résultat en basculant sur la position qui permet de comparer les mesures des courants plaque et grille à ceux, bien connus, de la TM.

Plus haut on trouve un tube en cours de traitement ; ce qui donnera... après un temps certain... l'aspect grisâtre du tube visible ci-dessous.